引言:固废资源化替代是当前及未来固废消纳的主要方式之一,替代与其性能相近的当前原材料或燃料,融入现有的产业链、供应链和价值链中,促进企业内部资源优化配置、区域产业共生、物质资源价值再造。

通过利用现有的工业窑炉生产过程协同处置固废,可提高区域废弃物无害化处理能力,有利于化解区域废弃物处理处置的难题,是循环经济的重要领域,是推进无废城市建设的重要举措之一。工业窑炉协同处置固废可构建企业间、产业间、生产系统和生活系统间的循环经济链条,促进企业减少能源资源消耗和污染排放,提升区域固体废物无害化处置与资源化利用,推动水泥等行业化解产能过剩矛盾,促进水泥、电力、钢铁等传统行业绿色转型,实现企业与城市和谐共存。

山西作为典型的资源型省份,固废产生种类多、数量大,同时电力、焦化、水泥、钢铁、煤气化等行业的工业窑炉数量众多,十分契合工业窑炉协同处置固体废物的产业基础条件,具有较大的固废协同处置潜力,并且可协同减少温室气体排放。由此,开展全省工业窑炉协同处置固废调研工作具有重要的现实意义。

一、工业窑炉协同处置固体废物定义及优势

定义:在《关于促进生产过程协同资源化处理城市及产业废弃物工作的意见》(发改环资[2014]884号)中首次提出,利用企业生产过程协同资源化处理废弃物,是指利用工业窑炉等生产设施,在满足企业生产要求且不降低产品质量的情况下,将废弃物作为生产过程的部分原料或燃料等,实现废弃物的无害化处置并部分资源化的处理方式。

工业窑炉协同处置固废VS固废专用处置

设施与技术优势:工业窑炉协同处置技术对原窑炉生产系统进行简单改造,协同利用原有的原料、燃料预处理系统(干化、破碎、筛分、贮存、输送、配料等)及污染防治设施(脱硫、脱硝、除尘、除臭及污水处理设施)等,就可实现固体废物规模化处理处置功能,避免单纯新建固废焚烧处理设施建设周期长、处置能力偏低等方面的问题,具有明显的技术优势。如:含硅、钙、铝、铁等组分的废弃物可用作建材生产等的替代原料;热值较高的工业废弃物、生活垃圾、污泥等可替代部分燃料。

投资运营优势:协同处置项目投资少、见效快,具备重资产项目的持续稳定性与轻资产项目的高成长性,协同处置生产线投产即可获得长期稳定持续的运营收益,逐渐成为解决大宗固体废物最有效的技术手段。

环境效益优势:在工业窑炉协同处置固废过程中,可根据固体废物物料特性判定其替代原料或燃料,实现部分资源化利用,在实现固体废物的减量化、无害化、资源化利用的同时,节约窑炉生产过程中的原料或燃料,兼具“碳减排”功能与环保双重功能属性。

二、工业窑炉协同处置固废现状

(一)国内外工业窑炉协同处置固废现状

欧美日等发达国家利用水泥窑等工业窑炉协同处置固体废物已有四十余年,建立了贯穿各类废物处置全过程工艺技术、污染排放与产品质量控制的技术体系,并实现大规模应用。发达国家有2/3以上的水泥窑协同处置固废,以替代燃料为主,其中,荷兰和德国水泥窑传统燃料替代率甚至达到83%和61%。

国内工业窑炉协同处置固体废物相比发达国家起步晚二十余年。2014年,国家发改委等7部委日前发布《促进生产过程协同资源化处理城市及产业废弃物工作的意见》(发改环资〔2014〕884号),提出在水泥、电力、钢铁等行业培育一批协同处理废弃物的示范企业,在有废弃物处理需求的城市建成60个左右协同资源化处理废弃物示范项目;2017年国家 14个部委在《循环发展引领行动》中提出“推进生产系统协同处理城市及产业废弃物。因地制宜推进水泥行业利用现有水泥窑协同处理危险废物,包含污泥、生活垃圾等,推进火电厂协同资源化处理污水处理厂污泥,推进钢铁企业消纳铬渣等危险废物”;2018年,科技部将“固废资源化”列为国家重点研发计划重点专项,固体废物处理处置已经成为当前我国环境管理的重点与科技研发的热点。

近年来,国内以水泥窑为代表的工业窑炉协同处置固体废物产业呈快速发展趋势。2015年前我国水泥企业中有16家获得危险废物经营许可证;2019年底具有危废经营许可资质的水泥窑协同处置企业达75家,共171条水泥熟料生产线投产,危废协同处置能力(不含生活垃圾、污泥、污染土等)400余万吨,涉及27个省份(含直辖市)。

(二)山西省工业窑炉协同处置固废现状

结合国内外工业炉窑协同处置固废案例情况,目前已协同处置固废的工业窑炉主要集中于水泥窑、钢铁窑炉、水煤浆气化炉、燃煤锅炉、焦炉等。考虑到循环流化床锅炉在山西省燃煤锅炉中占比较大,且燃料适用性较广,更适合规模化协同处理处置固体废物。因此,本次重点研究的工业窑炉种类范围为:钢铁窑炉(烧结机、高炉、转炉)、气化炉(以水煤浆气化炉为主)、循环流化床锅炉(CFB锅炉)、水泥窑和焦炉(以捣固焦炉为主)。

山西省水泥窑协同处置固废现状

据统计,山西省已建水泥窑协同处置固废的能力为57.25万吨/年,协同处置的固废类型主要以危险废物为主,还有市政污泥、生活垃圾等。50家水泥企业中,9家已取得危废经营许可证,危险废物协同处置能力为34.05万吨/年,占全省危险废物综合处置能力的59.3%;在建或在申报危废经营许可资质的企业4家,危废处置能力共36.5万吨/年。市政污泥、生活垃圾协同处置单位各1家,处置能力分别为10万吨/年和13.2万吨/年,其中生活垃圾协同处置方式为:将生活垃圾预处理后,送至炉排炉焚烧处置,再利用回转窑协同处置生活垃圾热解气体、焚烧飞灰及炉渣。

原料替代方面:水泥企业结合周边大宗固废成分品质、产生量及运输距离等情况,在原料中选择使用粉煤灰、炉渣、煤矸石、钢渣、矿渣、电石渣、建筑垃圾、脱硫石膏等大宗固体废弃物作为原料,用于烧制水泥熟料以及作为混凝土的活性混合材。

燃料替代方面:主要固废类型为废矿物油、废活性炭、废塑料桶、含油介质、有机废液等危险废物及煤矸石等。

山西省循环流化床锅炉协同处置固废情况

我省循环流化床锅炉协同处置固废应用较少,河坡电厂等火电企业循环流化床锅炉以处置市政污泥为主;化工厂自备循环流化床锅炉协同处置企业内部的工业污泥、气化渣细渣等。

火电企业掺加市政污泥方式较为简单,掺加比例较小,一般不超过8%。目前的污泥掺加方式主要为:将直接含水率约80%的市政污泥掺入煤泥中,再通过柱塞泵将其抽送至锅炉内燃烧。

山西省焦炉协同处置固废情况

目前,山西省内焦化企业均利用焦炉(以捣固焦炉为主)协同处置企业内部产生的危险废物,主要包括焦油渣、酸焦油、焦化废水处理污泥、废活性炭等。

山西省钢铁窑炉协同处置固废情况

本次调研的钢铁窑炉主要包括烧结机、高炉及转炉。烧结机协同利用各类返料,以钢铁系统内的各类除尘灰、轧钢浊环水系统污泥、氧化铁皮等为主;高炉协同利用废活性炭(焦)、焦粉(焦化企业)等。转炉方面,目前仅山西太钢不锈钢股份有限公司利用转炉协同处置废油桶。

山西省水煤浆气化炉协同处置固废情况

目前,我省水煤浆气化炉协同处置固废的情况很少,其中两家企业利用水煤浆气化炉利用企业内部固废-甲醇精馏残液、废水处理污泥等,掺加比例很低,不足原料的千分之一。与浙江、江苏、山东等地区的水煤浆气化炉协同处置危险废物项目相比较,处置种类较少、掺加量少,协同处置固废的潜力有待进一步挖掘。

三、山西省重点工业窑炉协同处置固废

潜力分析

1、山西省重点工业窑炉分布情况

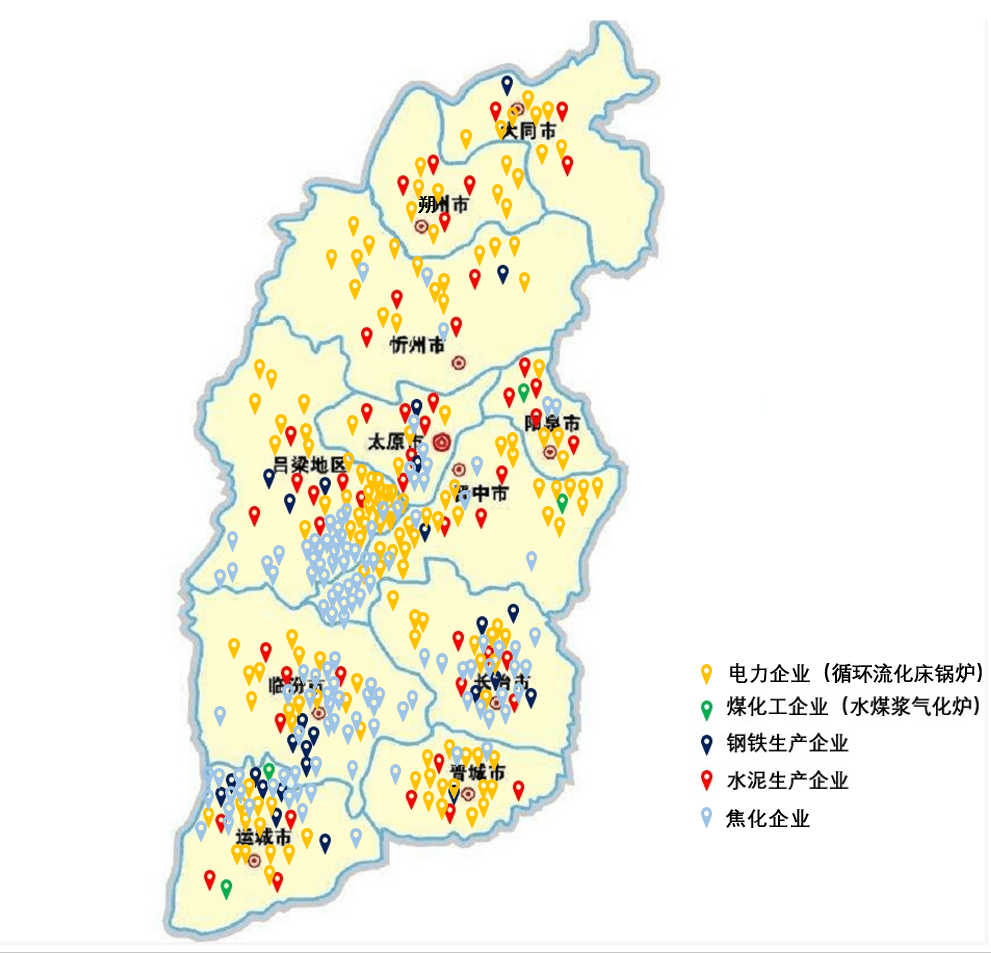

“双碳”背景下,水泥、钢铁、煤电、化工及焦化等重点产业所涉及到的工业窑炉等主体设备将向大型化、智能化、绿色化改进,实现能量梯级利用和物质循环利用,具有较大的固体废物协同处置潜力。结合本次调研情况,山西省重点工业窑炉-水泥窑、钢铁窑炉、循环流化床锅炉、水煤浆气化炉、焦炉分布特点各不相同,分布情况参考下图。

山西省重点工业窑炉企业分布图

水泥窑分布情况

“十三五”期间,水泥行业落后产能持续出清,企业技术装备水平有效提升,全省建材产业结构持续优化。其中,水泥行业不断推进企业重组和整合,均采用新型干法水泥窑工艺。根据山西省工信厅及建材行业协会等信息分析,截至2020年底,山西省水泥企业50家(不含停产和在建企业),水泥熟料总产能近7000万吨,水泥总产能近亿吨,全省共58条生产线(不包括9条停产生产线),2500t/d及以上水泥熟料生产线产能占比提升至93.4%,水泥窑集中于吕梁、太原、大同、朔州、忻州等地,存在区域分布不均衡问题。

焦炉分布情况

山西省焦炉类型主要有常规型机焦(侧装捣固焦炉、顶装焦炉)和清洁热回收焦炉,主要分布于吕梁、临汾、长治三市。当前,全省焦化企业炭化室高度5.5米以上大机焦炉产能占比约38%;炭化室高度4.3米普通机焦炉产能占比约56%。

循环流化床锅炉分布情况

山西省循环流化床锅炉共涉及150余家,拥有循环流化床锅炉400余台,生产厂家主要为东方电气锅炉厂、哈尔滨锅炉厂等,主要用于火力发电、集中供热、化工或电解铝生产用蒸汽或用电。

水煤浆气化炉分布情况

山西省煤气化炉主要炉型有固定床气化炉、流化床气化炉及水煤浆气化炉(晋华炉)。晋华炉由清华大学与阳煤集团合作开发,分布于运城、阳泉及晋中,碳转化率可达95%以上,生成的合成气用于生产合成氨、甲醇、乙二醇、LNG等产品。

钢铁窑炉分布情况

目前全省长流程炼钢企业共26家,主要分布于临汾、运城、太原、吕梁、长治。1200m3及以上高炉数量占比约57%,100吨及以上转炉数量占比约54%。淘汰类钢铁冶炼设备在山西已全部退出;现有产能置换项目全部完成后,限制类高炉产能占比将大幅降低,限制类转炉产能占比依然较大。

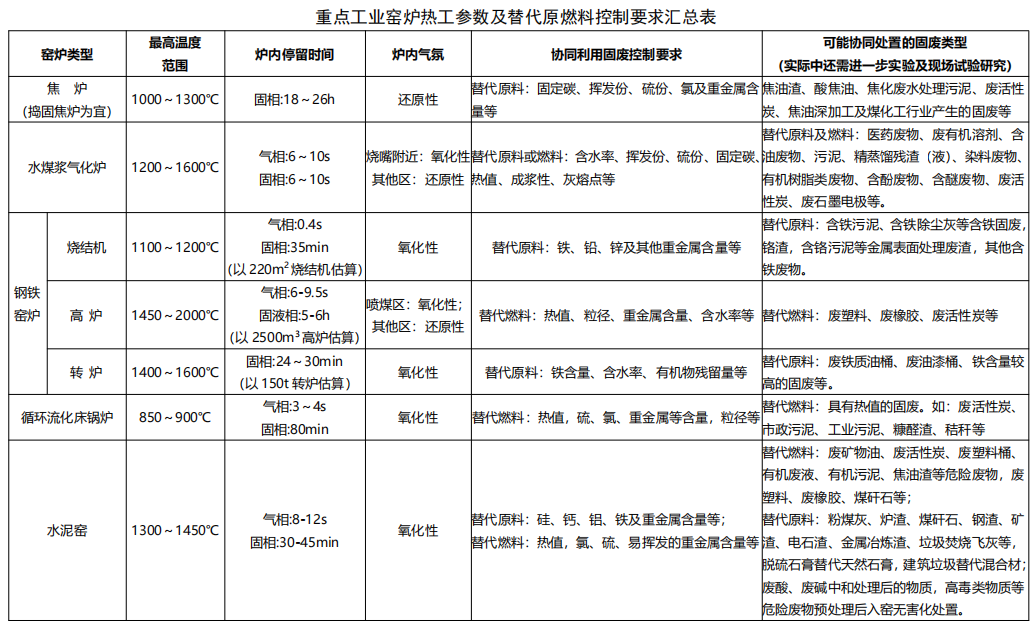

2、重点工业窑炉协同处置固废潜力分析

为各类固废匹配不同类型的工业窑炉协同处置方式是该领域的核心问题,需结合固废成分及物化特性,综合考虑不同掺加比例、粒径、温度、热值、含水率等情况下的固废对工业窑炉的热工况条件、产品质量、能耗及原辅料消耗情况、污染物排放情况、环保设施运行负荷及经济成本等方面的影响,详见下表。

新型干法水泥窑适合处置的固废种类最广,实际处置类别多达30余种,可替代原料及燃烧,限制含氯、硫、钾、钠及重金属等元素的固废物质入炉;可考虑以外加热解气化炉方式与水泥窑协同处置搭配适用,将固废预先气化裂解处置,对窑况及产品质量影响减小,且固废中的有害物质接纳指标可适当拓宽。

循环流化床锅炉协同处置固废类别较广,适合处理具有一定热值的固废,但需考虑氟、氯、硫等元素对炉体及管道腐蚀问题,二氧化硫、重金属等污染物超低排放达标问题,以及碳排放问题。

钢铁窑炉可考虑结合钢铁产品种类,协同处置以含铁类固废为主,含镍、铬、钛、锰等金属类固废、含碳类固废等为辅的固废类型。

焦炉、水煤浆气化炉由于受制于煤气净化及后续产品路线对应的生产工艺制约,通常适合处理本企业内部、同行业或相近行业产生的有机固废,如:焦油渣、甲醇残液等精蒸馏残渣,酸焦油,废活性炭、废机油等。此外,水煤浆气化炉可接纳废液、废水类物质。

四、问题分析

目前,山西省工业窑炉协同处置固废方面存在的问题如下:

(1)缺乏标准规范指引,产业化进程慢

目前,国内水泥窑协同处置固废方面标准较多,循环流化床锅炉、水煤浆气化炉协同处置固废方面的国家标准已立项,需3-5年后才能出台,燃煤锅炉协同处置污泥方面已有上海市地方标准,钢铁窑炉协同处置固废方面有团体标准,焦炉等其他窑炉协同处置固废方面均缺少标准、技术规范的指引,导致工业窑炉协同处置固废方面的地方立项、环评及产业化方面进程较慢,实际协同处置过程不规范等问题,如:入炉危险废物种类繁杂,特性要求不明;协同处置设施配套设备不健全;操作不规范,存在二次污染情况;监管困难,环境风险不可控等;协同处置固废后产生的二次固废属性判别存在争议,为防止危废属性问题增加其处置成本,该细分领域在行业内推进较慢。

(2)缺少科学、全面、系统的评估方法,存在生产运营和环境风险

目前尚缺少系统、全面的工业炉窑协同处置技术评估方法,因此,在实际的水泥窑协同处置操作过程中仍存在安全事故风险、环境污染隐患等问题,或者存在预处理过程处置不当或配料不当等问题而导致产品不合格等问题。需要从固废投加情况对工业炉窑工况的影响情况,能耗水平、污染物排放强度(包括二氧化碳、甲烷等温室气体,颗粒物、二氧化硫、氮氧化物及重金属等污染物的排放强度)、资源能源替代水平、经济可行性、产品质量水平、安全性、环境风险(生态环境风险及健康风险)可行性等角度综合评估工业窑炉协同处置固废的效能。

(3)工业窑炉协同处置固废的碳排放核算方法及减免政策不完善

目前,国内对于工业炉窑协同处置固体废物产生的碳是否计入总碳排放量方面,尚无统一规定,欧盟将固体废物中的生物质炭排除于碳排放计量之外。国家发改委于2013年组织编制的《中国水泥生产企业温室气体排放核算方法与报告指南》中规定,水泥窑的替代燃料或协同处置的废物中的非生物质碳燃烧产生的CO2计入碳排放总量。在工业窑炉协同处置固废过程中,无论是替代原料还是替代燃料,均具有一定的碳减排效益,但目前尚无相关支持性政策。需要通过近8个月及更长时间备案有关的方法学、开发CCER项目等方式,探索建立固废协同资源化及减碳的技术评估方法论及碳核算方法论,以切实促进企业利用工业窑炉协同处置固废的方式达到减碳目的,但这些方式存在时间周期长、评估方法不成熟、技术难度大等问题,短期内无法缓解企业减碳的实际压力。

五、总结与思考

山西省水泥窑、循环流化床锅炉、水煤浆气化炉、钢铁窑炉、焦炉等工业窑炉协同处置固体废物潜力巨大。

工业窑炉协同处置固废不能完全替代专业的固废处置设施,可作为其补充方式存在,这是由于可处置的固废类别、处置地点、处置时间等方面均受到正常工业生产制约。

水煤浆气化炉可协同处置含硫、氯及不挥发性重金属类固废,可与其他工业窑炉协同处置能力互相补充,覆盖多种固废类型。

循环流化床锅炉协同处置固废的范围广,炉内物料以氧化钙等碱性物料为主,具有氧化气氛、固废掺加比例高、协同降碳效益的特点,待标准出台后有望迎来快速发展。

钢铁窑炉、焦炉受其生产条件及产品质量要求所限,主要以替代原料为主协同处置固废,且以系统内的固废类型为主,避免混入难以去除的杂质而影响正常生产。

水泥窑协同处置固废方面产业化项目较多,但在固体废物预处理、配伍等运营管理方面仍有较大提升空间。

需要进一步研究的工作:

1、进一步研究将固废资源及工业炉窑资源相互匹配的最佳可行模式,细化梳理各类工业窑炉可协同处置的固废范围、有害成分控制要求、适配的预处理技术、掺加比例、配伍要求,通过数据化平台、固废管理平台等渠道创新建立风险可控的固废利用模式。

2、科学评估固废协同处置对工业窑炉及主产品质量的影响情况、对主体生产过程及污染防治设施等方面的影响,有害元素在气-液-固相间的迁移转化特点及污染物排放情况,评估其节能降碳效益等。

3、进一步研究将固废资源及工业炉窑资源相互匹配的最佳可行模式,通过数据化平台、固废管理平台等渠道创新建立风险可控的固废利用模式。

4、通过开展各类型工业窑炉协同处置固废示范项目,建立制定国家或地方标准,依托技术创新平台,促进工业窑炉协同处置技术产业化进程。

参考文献:

[1] HJ1121-2020. 排污许可证申请与核发技术规范 工业炉窑[s]. 生态环境部.

[2] HJ953—2018. 排污许可证申请与核发技术规范 锅炉[s]. 生态环境部.

[3] 闫大海. 工业窑炉协同处置固体废物技术进展及趋势. PPT.

[4] 中再危废. 闫大海:热点问题解答 | 燃煤锅炉协同处置固体废物污染控制技术.

[5] 赵青林, 王红梅. 中国水泥工业环境状况调查研究报告[J]. 新世纪水泥导报, 2021, 27(3):1.

[6] 刘海兵, 贾 佳, 张 喆,等. 当前产业协同处置利用危废技术的进展研究[J]. 冶金工程, 2019, 6(4):8.

[7] 周英男, 闫大海, 李丽, 等. 炼铁高炉共处置危险废物过程中Zn、Cd的挥发特性[J]. 中国环境科学, 2015(10):6.

[8] 赛音巴特尔, 赵鹏, 马刚平,等. 焦炉协同处置焦化有机危险废物研究与应用[C]. 2014中国环境科学学会学术年会(第七章). 2014.

[9] 韦孙昌,徐宏伟,郑亚兰,等.湿法气流床气化炉协同处置有机废液技术及其应用[J].应用化工,2018,47(7):4.

[10] 刘四威, 陈慧, 周志江,等. 工业窑炉协同处置固体废物产业现状分析及发展建议[J]. 能源与节能, 2021(7):4.